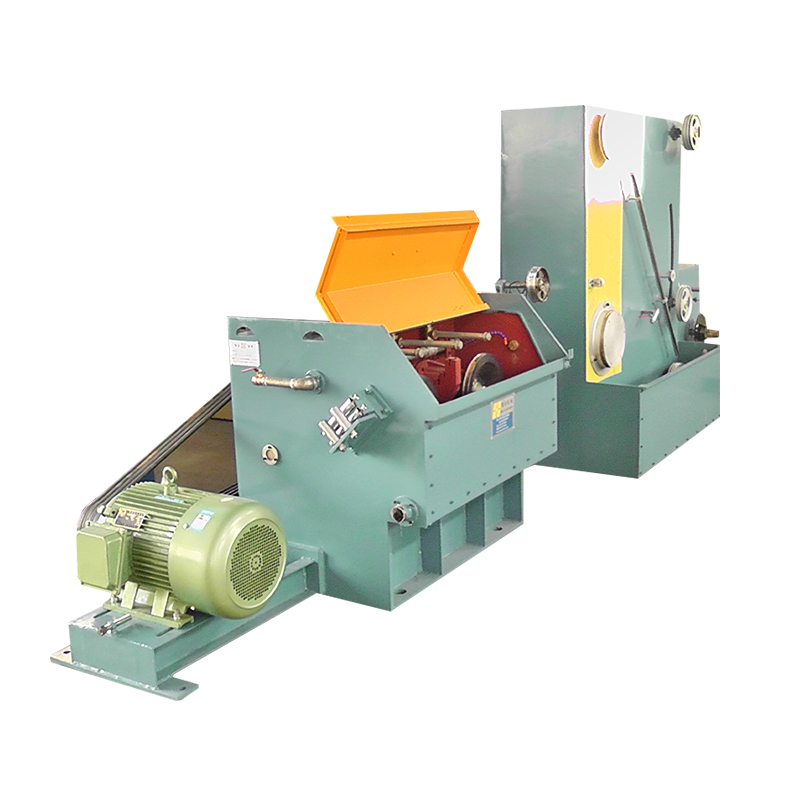

| Tipo di macchina | HXE-10DT |

| Filo finito | Φ0,8 mm-Φ2,8 mm |

| Ingresso filo | Φ3,0 mm |

| Velocità della linea di disegno | 520 miglia al minuto |

| Diametro del cabestano di velocità fisso. | Φ280mm |

| Tipo di trasmissione | Con ingranaggi rettificati di precisione |

| Motore principale | AC22KW-6 |

| Prendere il motore | AC4KW |

| Potenza del motore di ricottura | 100KVA |

| Bobina applicabile | Φ400/Φ500 |

-

02.15

Nel campo della produzione di cavi e cavi, l'innovazione tecnologica è la forza chiave che guida lo sviluppo del settore. Tra loro, Macchina per raggruppamento ad alta velocità , o una ...

-

02.08

Nel campo della moderna produzione industriale, l'alluminio è diventato un materiale indispensabile per molte industrie come filo e cavo, aerospaziale e produzione automobilistica a causa del ...

-

02.01

Nell'industria elettrica ed elettronica moderna, il filo di rame è il nucleo dei materiali conduttivi e l'ottimizzazione delle sue prestazioni è direttamente correlata alla qualità e all&...

-

01.15

Nel moderno settore manifatturiero di fili e cavi, Macchina per la demolizione delle aste gioca un ruolo vitale. Questa apparecchiatura fornisce materie prime chiave per molteplici settori c...

-

01.08

Nel campo della lavorazione dei metalli, Macchina per trafilatura super fine gioca un ruolo vitale. Questa attrezzatura è diventata uno strumento indispensabile per la produzione di fili met...

-

01.01

Nel vasto panorama della produzione moderna, i progressi nelle tecnologie di lavorazione dei materiali hanno costantemente spinto le industrie verso una maggiore efficienza e sostenibilità ambienta...

-

12.15

Nella produzione moderna, Macchina per trafilatura super fine è diventata un'attrezzatura indispensabile e importante in molti settori industriali grazie alla sua elevata precisione e v...

-

12.08

Nella moderna produzione industriale, l'alluminio è ampiamente utilizzato nei settori aerospaziale, dei trasporti, dell'edilizia, dell'elettricità e in altri campi grazie alla sua le...

-

12.01

Nell'industria moderna in rapido sviluppo, attrezzature di produzione efficienti, precise e automatizzate sono diventate un fattore chiave per le imprese per migliorare la loro competitività. ...

-

11.22

Nell'odierno ambiente industriale altamente automatizzato e intelligente, armadi elettrici svolgono un ruolo vitale come componenti fondamentali per la distribuzione dell'energia, ...

-

11.15

Nella moderna industria della lavorazione dei metalli, il rame svolge un ruolo indispensabile in molti campi come fili e cavi, componenti elettronici, radiatori e decorazioni architettoniche grazie...

-

11.08

Nella produzione moderna, l'alluminio è ampiamente utilizzato nei settori di fili e cavi, aerospaziale, automobilistico, edile e in altri campi grazie ai suoi vantaggi quali leggerezza, resist...